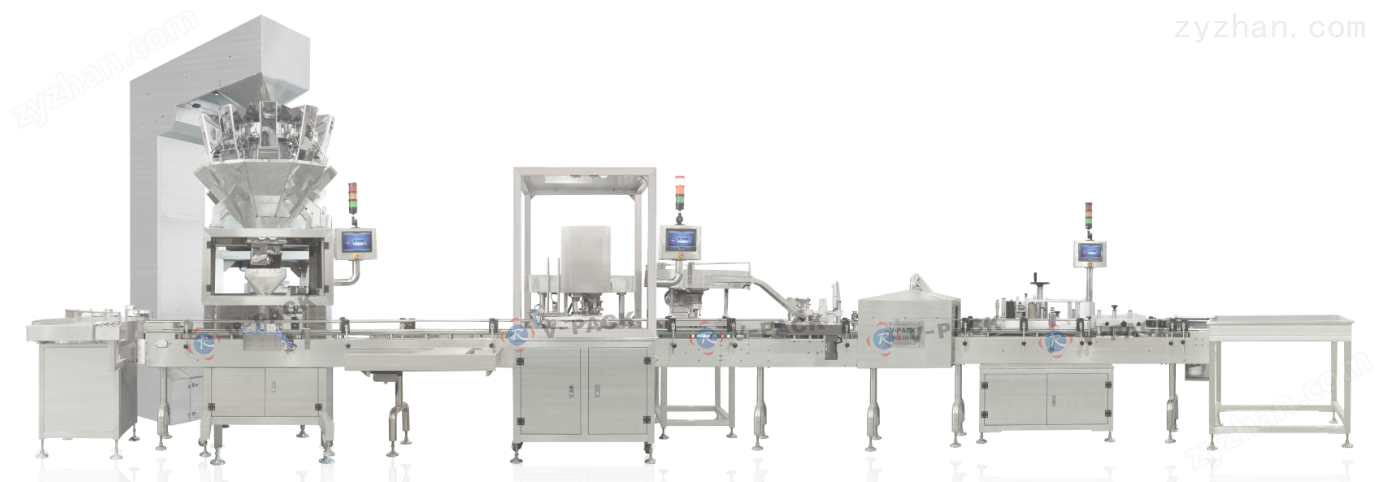

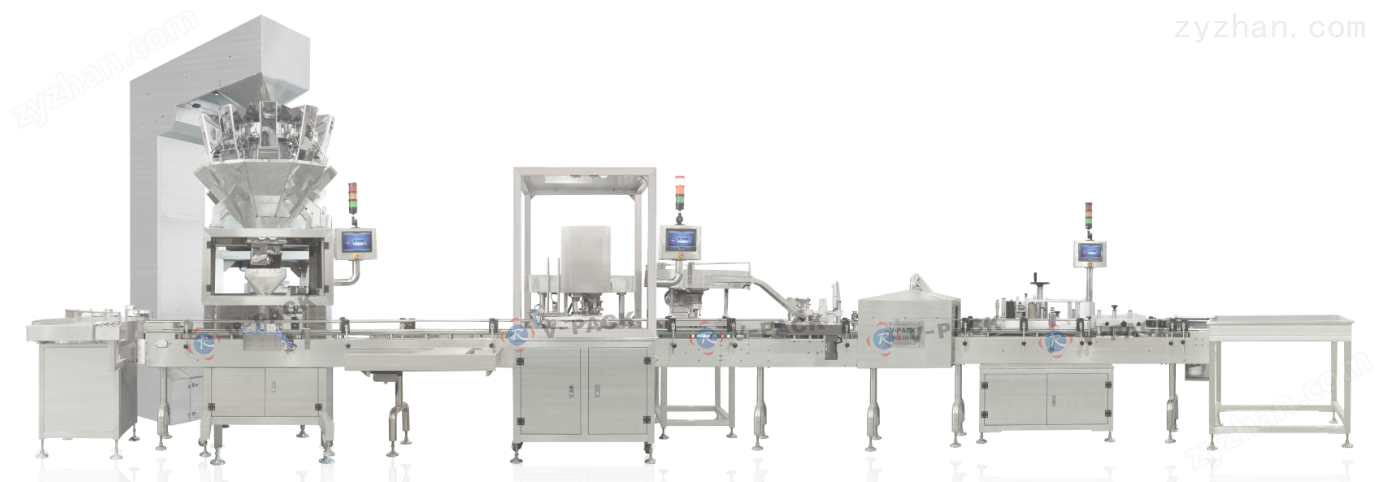

瓶包装生产线作为制药、食品及化工领域的智能化包装解决方案,以全流程自动化为核心,融合模块化结构设计与简约美学理念,在实现高效生产的同时,通过紧凑化布局与细节美学处理,达成工业实用性与视觉协调性的平衡。以下结合其核心功能与实际应用场景展开分析:

一、核心结构特点

(一)模块化柔性集成系统

生产线采用功能模块标准化 + 接口通用化设计,将包装全流程拆解为五大核心模块,各模块可独立调试且快速切换,适配多品类物料与瓶型规格,满足多样化生产需求:

物料处理模块:针对颗粒、粉剂、液体等不同形态物料,配置可更换的灌装组件(如螺杆计量式粉剂灌装头、防滴漏液体灌装嘴),通过快速插拔接口实现模块快速替换,适配中药饮片、消毒液、保健品等多品类生产场景。

瓶体处理模块:集成自动理瓶、静电洗瓶、空瓶姿态校准功能,理瓶机构配合料位检测电眼实现自动补料,空瓶标识拍照调整装置可精准控制瓶体标识朝向,确保后续贴标、打码的位置一致性。

密封检测模块:串联旋盖、铝箔封口、负压检漏三重密封单元,配备扭矩传感器与视觉检测系统,可自动剔除密封不合格产品,保障包装密封性与产品质量稳定性。

智能控制模块:采用 PLC 控制系统与伺服驱动技术,搭载高清触摸屏,支持参数记忆(可存储多组不同产品配方)、故障自诊断及远程运维功能,生产线速度可通过变频调速实现无极调节,适配不同产能需求。

溯源赋码模块:集成激光打码与二维码喷码单元,配合视觉核验系统实时检测码印清晰度,确保 “一物一码” 追溯信息准确关联,满足药品、食品行业监管要求,实现产品全生命周期溯源管理。

(二)合规化材质与安全设计

食品级材质应用:接触物料部位全部采用 SUS304 不锈钢,表面粗糙度符合行业洁净标准,耐腐蚀且易清洁;机身外罩采用磨砂不锈钢板,既避免指纹残留,又增强抗划伤能力,符合 GMP 与食品接触材料安全标准。

无菌防护结构:针对医药等高洁净需求场景,生产线配备百级层流罩与无菌隔离舱,灌装区域维持稳定正压,有效防止外界污染;灌装嘴采用防滴漏双阀门设计,配合负压吸料装置,确保物料无残留、无拉丝,保障产品洁净度。

安全保护机制:设置紧急停机按钮、过载保护及开门断电联锁装置,所有运动部件均配备防护栏,响应迅速且防护全面,符合工业设备安全认证标准,保障操作人员与设备运行安全。

(三)高效低耗性能优化

精准计量技术:采用 “定容预灌 + 称重补料” 双步灌装法,配合超差自动剔除功能,解决传统定容灌装精度不足问题,确保物料计量准确,减少物料浪费。

节能设计:核心驱动部件采用低能耗电机,压缩空气消耗控制在合理范围,通过前后机互锁控制避免空转耗能,有效降低生产线整体能耗,实现绿色生产。

二、布局美观与人性化设计

(一)紧凑化集成布局

空间优化设计:采用直线式串联布局,大幅压缩传统生产线占地面积,各模块通过弧形过渡连接,机身线条简洁流畅,无突兀结构,适配不同大小的车间空间。

立体空间利用:将储瓶仓、提升机等辅助设备集成于主机上方,采用透明亚克力防护罩,既减少地面占用,又便于观察物料流转状态,符合工业设计的 “视觉通透” 原则,提升操作便捷性。

(二)细节美学处理

表面工艺:机身焊缝采用精细焊接 + 电解抛光处理,无明显焊痕;控制面板嵌入式安装,与机身平面衔接平整,按钮采用统一规格的防水轻触开关,排列间距均匀,视觉规整度高,避免工业设备的粗糙感。

色彩搭配:主体采用不锈钢本色,控制面板边框与警示标识采用低饱和度哑光色系,既突出操作区域,又避免色彩杂乱,符合现代车间的简约美学需求,提升整体视觉协调性。

人性化细节:关键操作部位配备可开合透明视窗与便捷扶手,便于日常操作与维护;设备底部采用可调式减震脚轮,既增强运行稳定性,又可适应不同地面平整度,降低安装调试难度。

(三)适应性布局调整

支持定制化扩展布局,可根据生产需求灵活增减机外提升机、自动装托装置等可选部件,扩展后生产线仍保持模块衔接的协调性,避免因功能叠加导致的布局杂乱,适配企业不同阶段的产能升级需求。